新聞中心

您現在所在的位置:首頁 > 新聞中心

破碎錘常見故障維修診斷

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 發布時(shí)間(jiān):2012.12.13 新聞來(lái)源: 浏覽次數(shù): | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

JM矯馬破碎錘故障案例 目 錄 1.鋼鑿短(duǎn)期內(nèi)斷裂……………………………………………………………………1 2.鋼鑿短(duǎn)期內(nèi)異常磨損………………………………………………………………2 3.鋼鑿定位銷短(duǎn)期發生(shēng)斷裂…………………………………………………………3 4.活塞處漏油(加注黃油不當)……………………………………………………4 5.活塞處漏油(存放不當)…………………………………………………………5 6.活塞處漏油(操作(zuò)使用不當)……………………………………………………6 7.活塞前端破損………………………………………………………………………7 8.破碎錘停止打擊(換向閥發卡)…………………………………………………8 9.破碎錘停止打擊(襯套更換不當)………………………………………………9 10.破碎錘停止打擊(後蓋進油)…………………………………………………10 11.破碎錘停止打擊(管路蓄能器(qì)部件掉落管路中)……………………………11 12.破碎錘打擊無力(皮腕破裂)…………………………………………………12 13.破碎錘打擊無力(後蓋漏氣)…………………………………………………13 14.破碎錘打擊無力(截止閥未全開(kāi))……………………………………………14 15.破碎錘打擊無力(溢流閥鎖緊螺母松動)……………………………………15 16.油質惡化(濾油器(qì)濾芯裝反)…………………………………………………16 17.破碎錘打擊頻率無法調節………………………………………………………17 18.破碎錘托架前螺栓多(duō)次斷裂……………………………………………………18 19.托架的非正常開(kāi)裂………………………………………………………………19 20.新裝破碎錘不打擊(管路接反)………………………………………………20 基本情況:

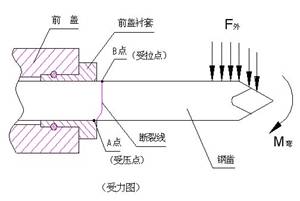

故障現象: 矯馬破碎錘在使用短(duǎn)期內(nèi)發生(shēng)鋼鑿斷裂。 實際調查過程: 回收斷裂鋼鑿檢查斷面情況,并觀察該用戶使用矯馬破碎錘操作(zuò)方式。 故障分析與體(tǐ)會(huì): 根據回收斷裂鋼鑿進行(xíng)仔細分析,其受力分析如下:(見受力圖)由于鋼鑿撬曲受到強大(dà)外力(F外)的作(zuò)用,在A點受到前蓋襯套支承,也稱為(wèi)力矩的支承點,從而産生(shēng)巨大(dà)的力矩(M彎)。鋼鑿的B點承受拉力作(zuò)用,A點承受壓力作(zuò)用。鋼鑿由于受強大(dà)的F外力的作(zuò)用,在B點應力集中的作(zuò)用下,生(shēng)成微小(xiǎo)裂紋源并在應力作(zuò)用下不斷擴展,當該處承受力超過材料的抗拉強度極限時(shí),裂紋迅速延伸,終導緻鋼鑿瞬間(jiān)完全斷裂。根據鋼鑿的斷面,很(hěn)清楚地看到斷裂的起始點為(wèi)B點(見右下照片),其周圍有(yǒu)明(míng)顯的金屬拉裂紋,金屬端面晶粒均勻、細小(xiǎo),未見有(yǒu)夾渣和(hé)隐裂紋缺陷,A點區(qū)域的條溝是材料受壓損壞的典型反映。

實際調查結果: 根據現場(chǎng)該用戶使用情況調查,存在較多(duō)撬曲作(zuò)業及刨挖等動作(zuò),并結合鋼鑿斷裂面的分析也說明(míng)了該情況(參考我公司的鋼鑿判定标準),終向用戶說明(míng)該情況,規範操作(zuò)後,正常使用無此類問題。 2.鋼鑿短(duǎn)期內(nèi)異常磨損 基本情況:

故障現象: 矯馬破碎錘在使用短(duǎn)期內(nèi)發生(shēng)鋼鑿異常磨損(與襯套)。 實際調查過程: 檢查鋼鑿磨損面情況,并觀察該用戶使用矯馬破碎錘操作(zuò)及保養維護方式。 故障分析與體(tǐ)會(huì):

實際調查結果: 根據現場(chǎng)該用戶使用情況調查,提醒用戶使用矯馬純正黃油,以延長矯馬破碎錘的部件使用壽命,避免不必要的損失。 基本情況:

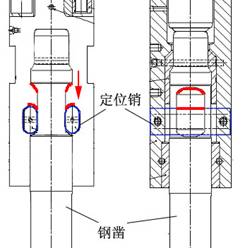

故障現象: 矯馬破碎錘在使用過程中短(duǎn)期內(nèi)發生(shēng)鋼鑿定位銷斷裂。 實際調查過程: 檢查鋼鑿使用情況,并觀察該用戶使用矯馬破碎錘操作(zuò)方式。 故障分析與體(tǐ)會(huì): 根據現場(chǎng)鋼鑿及斷裂的鋼鑿定位銷進行(xíng)仔細分析, 鋼鑿與定位銷接觸的上(shàng)部磨損異常,而下部卻幾乎沒有(yǒu)磨損,而如下圖中的紅色接觸區(qū)域磨損遠遠超出下部,且鋼鑿上(shàng)同時(shí)出現了破損,定位銷斷裂,這都是說明(míng)在破碎工作(zuò)中後的打擊對象在碎裂後未及時(shí)停止,鋼鑿多(duō)次打擊在鋼鑿定位銷上(shàng)造成。初步推斷該矯馬破碎錘在操作(zuò)中有(yǒu)較多(duō)的違規空(kōng)打現象。再觀察該用戶使用情況,

實際調查結果: 根據現場(chǎng)該用戶使用情況調查,存在較多(duō)空(kōng)打動作(zuò),并結合鋼鑿磨損面的分析也說明(míng)了該情況,終向用戶說明(míng)該情況,認真閱讀使用說明(míng)書(shū)規範操作(zuò)後,正常使用無此類問題。 4.活塞處漏油(加注黃油不當) 基本情況:

故障現象: 矯馬破碎錘在使用過程中發生(shēng)前端洩漏液壓油。 實際調查過程:

故障分析與體(tǐ)會(huì): 根據現場(chǎng)情況觀察,有(yǒu)大(dà)量液壓油洩漏,且渾濁,初步判斷密封組件已損壞,并解體(tǐ)檢查。在分解開(kāi)矯馬破碎錘本體(tǐ)後,發現在尾銷襯套和(hé)活塞之間(jiān)混有(yǒu)大(dà)量黃油和(hé)液壓油的混合物,包括活塞頭部也沾染了大(dà)量的污物(如右圖),

實際調查結果: 根據現場(chǎng)該用戶情況,及時(shí)維修更換矯馬破碎錘密封組件(參見服務手冊),恢複正常,并向用戶說明(míng)正确黃油加注方式(見使用說明(míng)書(shū)),避免此類故障的再次發生(shēng)。 5.活塞處漏油(存放不當) 基本情況:

故障現象: 矯馬破碎錘在存放一段時(shí)間(jiān)後在使用過程中發生(shēng)前端洩漏液壓油。 實際調查過程: 對矯馬破碎錘解體(tǐ)檢查情況,并觀察該用戶使用矯馬破碎錘維護方式。 故障分析與體(tǐ)會(huì): 根據現場(chǎng)情況觀察,有(yǒu)液壓油洩漏,且矯馬破碎錘殼體(tǐ)鏽蝕較嚴重(圖1),可(kě)能由于存放中的防潮工作(zuò)未做(zuò)好而造成。

(圖1:鏽蝕的殼體(tǐ)) (圖2:活塞) 實際調查結果: 根據現場(chǎng)該用戶情況,及時(shí)維修更換矯馬破碎錘密封組件(參見服務手冊),恢複正常,并向用戶說明(míng)如需較長時(shí)間(jiān)存放時(shí)的正确方式(見使用說明(míng)書(shū)),避免此類故障的再次發生(shēng)。 6.活塞處漏油(操作(zuò)使用不當) 基本情況:

故障現象: 矯馬破碎錘在使用過程中發生(shēng)前端洩漏液壓油。 實際調查過程: 對矯馬破碎錘解體(tǐ)檢查情況,并觀察該用戶使用矯馬破碎錘使用維護方式。 故障分析與體(tǐ)會(huì): 根據現場(chǎng)情況觀察,有(yǒu)大(dà)量液壓油洩漏,判斷漏油,但(dàn)發現該矯馬破碎錘在使用過程中存在大(dà)量的刨挖,殼體(tǐ)在解體(tǐ)過程中發現內(nèi)部有(yǒu)大(dà)量小(xiǎo)碎石屑,拉出活塞後,發現活塞及缸體(tǐ)都有(yǒu)較大(dà)面積的拉傷,造成了密封組件的拉傷失效,液壓油的洩漏。

主要造成原因:違規刨挖操作(zuò)将大(dà)量的小(xiǎo)碎石屑帶入殼體(tǐ)內(nèi),其中一部分砂礫附着在活塞前端,随着活塞的往返運動,被帶入缸體(tǐ),一方面在活塞與缸體(tǐ)之間(jiān)摩擦,拉傷活塞與缸體(tǐ),另一方面直接損傷密封組件,造成液壓油的洩漏。

實際調查結果: 根據現場(chǎng)該用戶情況,及時(shí)維修矯馬破碎錘活塞及缸體(tǐ)更換密封組件(參見服務手冊),恢複正常,并向用戶說明(míng)正确使用方式(見使用說明(míng)書(shū)),避免此類故障的再次發生(shēng)。 7.活塞前端破損 基本情況:

故障現象: 矯馬破碎錘在使用過程中發生(shēng)掉落金屬碎片。 實際調查過程: 對矯馬破碎錘解體(tǐ)檢查情況,并觀察該用戶使用破碎錘維護方式。 故障分析與體(tǐ)會(huì):

實際調查結果: 根據現場(chǎng)該用戶情況,及時(shí)維修,恢複正常,并向用戶說明(míng)購買純正配件的必要性,避免此類故障的再次發生(shēng)。 8.破碎錘停止打擊(換向閥發卡) 基本情況:

故障現象: 矯馬破碎錘在使用過程中發生(shēng)停止工作(zuò)的故障。 實際調查過程: 對矯馬破碎錘停配管等其他故障做(zuò)排除後做(zuò)解體(tǐ)檢查,并進行(xíng)修理(lǐ)。 故障分析與體(tǐ)會(huì): 對矯馬破碎錘解體(tǐ)檢查後,其他完好無損,在檢查換向閥發現其滑動發澀較易發卡,在拆下換向閥閥芯後發現閥體(tǐ)上(shàng)已有(yǒu)多(duō)處拉傷痕迹,造成換向閥在工作(zuò)中的卡死,無法引導大(dà)活塞的正常工作(zuò),造成矯馬破碎錘的停止工作(zuò)。

實際調查結果: 根據現場(chǎng)該用戶情況,及時(shí)維修矯馬破碎錘換向閥(參見服務手冊),恢複正常,并向用戶說明(míng)正确使用及維護方式(見使用說明(míng)書(shū)),避免此類故障的再次發生(shēng)。 9.破碎錘停止打擊(襯套更換不當) 基本情況:

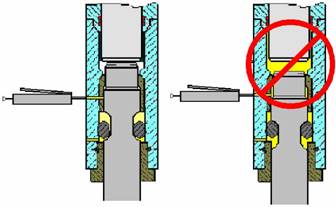

故障現象: 矯馬破碎錘在更換襯套後發生(shēng)停止工作(zuò)的故障。壓下不打擊,稍提起後有(yǒu)打擊動作(zuò)。 實際調查過程: 對矯馬破碎錘停配管等其他故障做(zuò)排除後做(zuò)解體(tǐ)檢查,并進行(xíng)修理(lǐ)。 故障分析與體(tǐ)會(huì):

正常活塞起始位置 使用舊(jiù)襯套的活塞位置 實際調查結果: 根據現場(chǎng)該用戶情況,及時(shí)更換矯馬破碎錘襯套組件,恢複正常,并向用戶說明(míng)正确更換的必要性(見使用說明(míng)書(shū)及襯套更換标準及要領書(shū)),避免此類故障的再次發生(shēng)。 10.破碎錘停止打擊(後蓋進油) 基本情況:

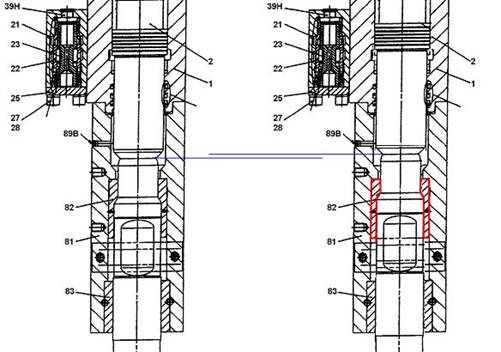

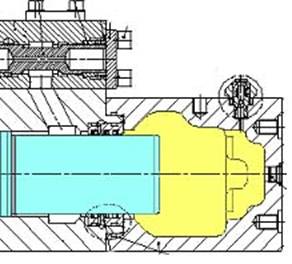

故障現象: 矯馬破碎錘在打擊過程中逐漸無力,後停止打擊 實際調查過程: 對矯馬破碎錘停配管等其他故障做(zuò)排除後做(zuò)解體(tǐ)檢查,并進行(xíng)修理(lǐ)。 故障分析與體(tǐ)會(huì): 在測量後蓋壓力過程中發現(壓力過高(gāo),釋放後能打擊,不久又停止打擊,測量壓力又變高(gāo)),在解體(tǐ)後發現後蓋腔體(tǐ)內(nèi)沖滿了液壓油(如下圖黃色區(qū)域所示),活塞無法向後壓縮,而造成矯馬破碎錘無法工作(zuò)。

實際調查結果: 及時(shí)更換破碎密封組件,恢複正常。 11.破碎錘停止打擊(管路蓄能器(qì)部件掉落管路中) 基本情況:

故障現象: 矯馬破碎錘在工作(zuò)過程中發生(shēng)矯馬破碎錘停止打擊。 實際調查過程: 對矯馬破碎錘配管檢查後,後對矯馬破碎錘解體(tǐ)進行(xíng)檢查。 故障分析與體(tǐ)會(huì):

實際調查結果: 根據現場(chǎng)該用戶情況,及時(shí)清除故障,更換新型蓄能器(qì)及濾網底座,恢複正常使用,避免此類故障的再次發生(shēng)。 12.破碎錘打擊無力(皮腕破裂) 基本情況:

故障現象: 矯馬破碎錘打擊無力,軟管抖動劇(jù)烈。 實際調查過程: 對矯馬破碎錘測量蓄能器(qì)壓力檢查,并進行(xíng)修理(lǐ)。 故障分析與體(tǐ)會(huì): 主要對矯馬破碎錘測量蓄能器(qì)壓力檢查,發現蓄能器(qì)無壓力,且有(yǒu)少(shǎo)許液壓油滲出,判斷蓄能器(qì)已損壞,拆下蓄能器(qì)蓋,取出已破裂的皮腕,清洗幹燥蓄能器(qì)殼體(tǐ)後安裝新的皮腕。

實際調查結果: 根據現場(chǎng)該用戶情況,及時(shí)更換矯, 馬破碎錘皮腕組件(參見服務手冊),恢複正常。 13.破碎錘打擊無力(後蓋漏氣) 基本情況:

故障現象: 矯馬破碎錘打擊無力。 實際調查過程: 對矯馬破碎錘測量後蓋壓力檢查,并進行(xíng)修理(lǐ)。 故障分析與體(tǐ)會(huì): 對矯馬破碎錘測量後蓋壓力檢查,發現壓力低(dī)于規定的3 kgf/㎝²,及時(shí)進行(xíng)補充氮氣,閥座內(nèi)滴入液壓油發現有(yǒu)氣泡冒出,檢查閥芯密封圈有(yǒu)破損,更換後恢複正常。

實際調查結果: 根據現場(chǎng)該用戶情況,後确認充氣閥座密封性後,充好指定壓力3 kgf/㎝²氮氣後矯馬破碎錘恢複正常。 14.破碎錘打擊無力(截止閥未全開(kāi)) 基本情況:

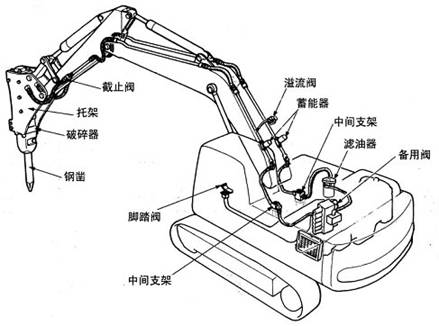

故障現象: 矯馬破碎錘在工作(zuò)過程中發生(shēng)打擊無力。 實際調查過程: 對矯馬破碎錘配管檢查 故障分析與體(tǐ)會(huì): 在進行(xíng)檢查,發現該配管截止閥處于松動狀态,由于矯馬破碎錘工作(zuò)時(shí)由于震動,閥芯有(yǒu)一定的轉向,造成該截止閥處于半開(kāi)閉狀态,限制(zhì)液壓油的流量,滿足不了矯馬破碎錘對流量的要求,就發生(shēng)了打擊力下降,甚至停止打擊作(zuò)業。

實際調查結果: 根據現場(chǎng)該用戶情況,及時(shí)向用戶說明(míng)截止閥的正确使用與檢查方法(見配管要領書(shū)),才能避免此類故障的再次發生(shēng)。 15.矯馬破碎錘打擊無力(溢流閥鎖緊螺母松動) 基本情況:

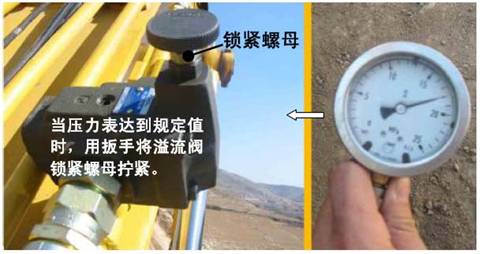

故障現象: 矯馬破碎錘在工作(zuò)過程中發生(shēng)打擊無力。 實際調查過程: 對矯馬破碎錘配管檢查 故障分析與體(tǐ)會(huì):

實際調查結果: 根據現場(chǎng)該用戶情況,及時(shí)向用戶說明(míng)截止閥的正确使用與檢查方法(見配管要領書(shū)),才能避免此類故障的再次發生(shēng)。 16.油質惡化(濾油器(qì)濾芯裝反) 基本情況:

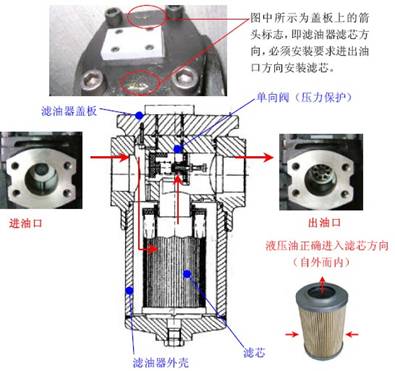

故障現象: 矯馬破碎錘在工作(zuò)過程中發生(shēng)液壓油發白。 實際調查過程: 對矯馬破碎錘配管濾油器(qì)檢查 故障分析與體(tǐ)會(huì): 在進行(xíng)檢查,發現該配管濾油器(qì)濾芯安裝方向錯誤,而濾芯的有(yǒu)規定的壓力方向,造成濾芯吹出損壞,

實際調查結果: 根據現場(chǎng)該用戶情況,及時(shí)向用戶說明(míng)濾油器(qì)濾芯的正确更換與檢查方法,才能避免此類故障的再次發生(shēng)。 17.破碎錘打擊頻率無法調節 基本情況:

故障現象: 矯馬破碎錘在工作(zuò)中無法調節頻率。 實際調查過程: 對矯馬破碎錘頻率調節器(qì)進行(xíng)檢查,并進行(xíng)修理(lǐ)。 故障分析與體(tǐ)會(huì): 該故障主要針對矯馬破碎錘頻率調節器(qì)進行(xíng)檢查,在拆下頻率調節後檢查各O型圈,發現有(yǒu)變型與破損,造成無法密封而無法改變頻率。

實際調查結果: 更換頻率調節器(qì)O型圈(參見服務手冊)後,恢複正常。 18.破碎錘托架前螺栓多(duō)次斷裂 基本情況:

故障現象: 矯馬破碎錘在工作(zuò)中多(duō)次發生(shēng)前螺栓斷裂。 實際調查過程: 對矯馬破碎錘托架進行(xíng)檢查,并問詢日常維護情況。 故障分析與體(tǐ)會(huì): 該故障主要還(hái)是日常維護檢查不夠, 在現場(chǎng)發現其餘多(duō)根前螺栓完全處于松動狀态,日常根本未按照使用說明(míng)書(shū)要求做(zuò)到基本的緊固維護工作(zuò),7根前螺栓完全在不同的扭矩下工作(zuò),無怪乎前螺栓要斷裂。且長時(shí)間(jiān)在松動震蕩下工作(zuò)對于本體(tǐ)也有(yǒu)極大(dà)的損害。

根據現場(chǎng)該用戶情況,及時(shí)緊固各前螺栓,恢複正常,并向用戶說明(míng)日常正确維護的必要性(見使用說明(míng)書(shū)),避免此類故障的再次發生(shēng)。 19.托架的非正常開(kāi)裂 基本情況:

故障現象: 矯馬破碎錘在高(gāo)強度工作(zuò)下發生(shēng)開(kāi)裂。 實際調查過程: 對矯馬破碎錘托架檢查,并觀察矯馬破碎錘操作(zuò)方式。 故障分析與體(tǐ)會(huì): 在進行(xíng)檢查,終發現該用戶在使用破碎錘過程中,有(yǒu)大(dà)量夯,刨,挖,拉等動作(zuò),不但(dàn)對托架磨損與沖擊嚴重,且前螺栓斷裂多(duō)根,托架有(yǒu)變型開(kāi)裂現象。 實際調查結果: 根據現場(chǎng)該用戶情況,及時(shí)向用戶說明(míng)正确使用的必要性(見使用說明(míng)書(shū)),才能避免此類故障的再次發生(shēng)。 20.新裝破碎錘不打擊(管路接反) 基本情況:

故障現象: 矯馬破碎錘在安裝完成後不打擊。 實際調查過程: 對矯馬破碎錘配管檢查。 故障分析與體(tǐ)會(huì):

高(gāo)低(dī)壓軟管安裝不正确 駕駛室一側高(gāo)壓另一側低(dī)壓的正确安裝方法 實際調查結果: 根據現場(chǎng)該用戶情況,及時(shí)清除故障,恢複正常使用。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 本文共分 1 頁 |